Plazmové rezanie zahŕňa rezanie akéhokoľvek vodivého kovu pomocou rezania „plazmovým oblúkom“, ako aj betónu, kameňa a iných vysokopevnostných materiálov do hrúbky 200 mm v dôsledku metódy „plazmového lúča“. Procesom rezania je rezanie materiálu plazmovou teplotou od 5 000 do 30 000 stupňov Celzia a rýchlosť 500 - 1 500 metrov za sekundu.

Plazmové rezanie

Rezanie laserom

Rezanie laserom sa vykonáva na všetkých materiáloch a nezávisí od aktuálnej vodivosti, ale má svoje vlastné obmedzenia výkonu a hĺbky rezu (maximálna hrúbka oceľového bloku môže dosiahnuť 30 mm). Laser je vysokovýkonný svetelný lúč získaný rozptýlením svetla v optickej dutine. Počas rezania sa v závislosti od spôsobu tavenina odstraňuje buď prúdom plynu pod tlakom, alebo sa v rezacej zóne odparuje.

Rezanie laserom

Oblasť použitia

Plazmové rezanie sa používa v podnikoch ťažkého strojárstva, jadrovej energie, leteckého priemyslu, v stavebníctve, vo verejných službách, vo vonkajšej reklame (na výrobu kovových značiek). S jeho pomocou sú rezané rúry, plechy, liatina, oceľ, betón, ako aj na tvarové rezanie kovových a skrutkových otvorov. Rezanie laserom má širokú škálu aplikácií a ovplyvňuje: medicínu, strojárstvo, výrobu nástrojov atď..

Laserové rezanie kovov

Hlavné rozdiely

Plazmové a laserové rezanie je priamym konkurentom z hľadiska výroby menších častí, LR vyhráva z hľadiska rýchlosti a kvality, zatiaľ čo PR predbieha relatívne nízke náklady na vybavenie a ľahšie vymeniteľné časti. Okrem toho, že PR, že LR sa používajú pri rezaní plechov s rovnakým úspechom, s tým rozdielom, že s rastúcou hrúbkou kovu narastajú aj náklady na laserové rezacie zariadenie 6 až 7-krát v porovnaní s plazmovým rezaním..

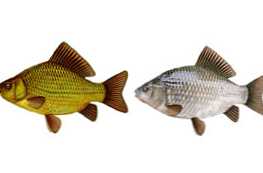

Plazmové rezanie kovov

Jednou z výhod PR je práca s kovmi hrubšími ako 6 mm, kde je to ekonomickejšie a začína s lepšou výkonnosťou v rýchlosti, zatiaľ čo LR je založená hlavne na výrobe malých častí, víťazná vďaka menšej veľkosti svetelného lúča (od 0,25 mikrónov do požadovaných.), Na rozdiel od z plazmového lúča (1 ... 2,5 mm), ale aj v tomto prípade plazmové technológie začínajú závod (s príchodom mikroplazmového rezania nízkymi prúdmi, ktoré môžu rezať plechové materiály z drahých a žiaruvzdorných kovov až do hrúbky 0,025 mm)..Pozrime sa na to hlavné:

- Veľký rozdiel v cene (so zvyšujúcim sa výkonom sa cena LR mnohokrát zvyšuje).

- Opravná cena (tiež LR je niekoľkokrát drahšia kvôli nákladom na náhradné diely).

- Mobilita, PR nie je iba automatická, ale aj manuálna.

- Pre PR nezáleží na sterilite spracovaného materiálu (hrdza, prach atď.), Zatiaľ čo pri práci s LR sa vyžaduje sterilita miestnosti, v ktorej sa práca vykonáva, a sterilita spracovaného materiálu..

- Práca s personálnymi technikami si vyžaduje odborníkov v oblasti práce s týmto zariadením, zatiaľ čo na začatie práce s PR je potrebná len znalosť bezpečnostných opatrení a základy práce..

- Vysoká energetická náročnosť LR, zatiaľ čo PR (manuálny typ) je dosť práce zo zásuvky.

- Výkon rezania kovov: LR - veľmi vysoká rýchlosť pri malých hrúbkach materiálu. S rastúcou hrúbkou sa môže horenie výrazne znížiť. PR - Vysoká rýchlosť horenia. Vysoká rýchlosť pri stredných a malých hrúbkach, zvyčajne s prudkým poklesom so zvyšujúcou sa hrúbkou.

záver

V závislosti od úlohy rastie praktickosť tak či onak. Laserové rezanie odôvodňuje jeho použitie pri plnom zaťažení a pri práci s tenkými materiálmi. PR sa môže uskutočňovať nielen v priemyselných objemoch (mobilné zariadenia) a poskytuje celkom dobrý výsledok pri práci s kovmi do hrúbky 25 mm. Zároveň, ak nebudete venovať pozornosť nákladom, LR má na rozdiel od PR nižší tepelný efekt na strane.

Pri použití LR sa vo väčšine prípadov nevytvorí žiadna stupnica, zatiaľ čo v PR tento jav nie je neobvyklý. Vysoká kvalita uhlov v LR, zatiaľ čo v PR dochádza k zaokrúhleniu uhla, v spodnej časti rezu sa odstraňuje väčšie množstvo materiálu ako zhora. Možno tiež poznamenať, že šírka rezu v laseri je konštantná, zatiaľ čo šírka rezu s plazmou je nestabilná v dôsledku plazmového oblúka..